Por

todo ello, es una excelente idea llevar un bote de epoxi y

su endurecedor, así como los distintos útiles para su

trabajo entre los que debemos incluir envases en donde

hacer las mezclas, una balanza para dosificar, además de

al menos un par de aditivos para convertir el pegamento de

epoxi en masillas de distintas densidades y cometidos.

En mi caja 'Epoxi', acostumbro

guardar algunos envases de aluminio de los flanes y tocinos de cielo,

pues ofrecen una capacidad perfecta para mezclar pequeñas cantidades

de epoxi con su endurecedor, adecuadas para hacer una reparación

típica, entre un gramo y hasta 50 ó 100 gramos de material.

Como son metálicos los podremos calentar suavemente con un secador

de pelo o con una pistola decapadora o un mechero, para conseguir tiempos de

endurecimiento desde rápidos a muy rápidos. Esto se debe a que la

velocidad de polimerización del epoxi es proporcional a la

temperatura de la mezcla, y un epoxi que tarde a 20 grados

centígrados unas 6 horas en endurecerse, puede acelerarse a pocos

minutos si elevamos la temperatura sin llegar a quemar la mezcla.

Salvo cuando

laminamos un tejido para hacer por ejemplo un refuerzo, los aditivos

son especialmente importantes pues permiten hacer de la mezcla un

material que posteriormente podamos lijar o mecanizar de diferentes

maneras.

Las cargas

Para ello podemos

utilizar polvo de talco, o mejor aún polvo de vidrio en forma de

microesferas, también llamadas microbalones por ser huecas y por

tanto de densidad muy baja. Con ellas se consiguen mezclas que una

vez polimerizadas son mecanizables, y más livianas y

fáciles de trabajar.

Dentro de los

tipos de cargas también se utiliza el polvo de sílice, que no es más

que arena de playa muy fina y sin sales de cloruro sódico. La granulometría es

importante, y puede ser desde gruesa a una arena de playa, o casi un

polvo de sílice. Cuando mezclamos con arena de sílice, la mezcla

conseguida se convertirá una vez catalizada, en una pieza

extraordinariamente fuerte.

Pero hay muchos

tipos de cargas que se utilizan en diferentes aplicaciones. Vemos algunas de ellas:

|

TIPO DE CARGA |

USOS |

|

Talco |

El talco como carga en resinas termoestables se

usa fundamentalmente para abaratar y dar resistencia |

|

Carbonato Cálcico |

El Carbonato Cálcico como carga en resinas

termoestables se usa fundamentalmente para abaratar. Sus

principales aplicaciones son en coladas, gel coats

y pinturas. |

|

Alúmina Hidratada |

La Alúmina Hidratada como carga para mejorar

las propiedades de la resina de

resistencia al fuego. Su empleo más popular es en coladas y

solide surface, también se emplea para colorear. |

|

Alúmina Calcinada |

La Alúmina Calcinada se usa fundamentalmente

para mejorar las propiedades de la resina de resistencia al

fuego. Su empleo más popular es en coladas y solide surface,

también se emplea para colorear. |

|

Marmolina |

La Marmolina como carga se usa para mejorar el

acabado superficial en coladas de figuras, lavabos, etc. Es la

carga más frecuentemente empleada en el sector del sanitario.

Tiene excelentes propiedades de suspensión en la resina, por

lo que una resina admite más cantidad de marmolina que de

otras cargas. |

|

Sílice Coloidal |

La Sílice Coloidal se usa fundamentalmente para

mejorar las propiedades tixotrópicas de la misma. |

|

Micro esferas |

Las Micro esferas se usa fundamentalmente para

disminuir el peso de la pieza y mejorar sus propiedades de

lijado. |

|

Dióxido de titanio |

El Dióxido de titanio se usa fundamentalmente

para dar color blanco a la misma. |

|

Microbalones fenólicos |

Los Microbalones fenólicos como carga en

resinas termoestables se usa fundamentalmente para disminuir

el peso de la pieza y mejorar sus propiedades de lijado. |

Si tuviéramos un

molde o un relleno en el que deseamos efectuar una colada con

capacidad estructural, no debemos pasarnos en aumentar la viscosidad

pues lo que queremos es que el espacio en el que colamos el epoxi

quede totalmente ocupado por la resina. Este es el caso típico de un

relleno de un agujero en el que luego queremos fijar un tornillo con

resistencia estructural, o fijar un perno para que quede

estructuralmente unido a la cubierta.

|

Taller de Epoxi en

Fondear

Saber un poco

como usar el epoxi y resolver problemas es importante. Por

ello en unas semanas

(Enero/Febrero) tendrá lugar el primer taller de Epoxi en las

oficinas de Fondear de "Las Rozas", para que puedas

aprender a manejar el epoxi, las cargas, los diferentes

aditivos y algunos interesantes trucos que te vendrán muy bien

para hacer bricolaje en el barco, saber cómo afrontar

reparaciones urgentes, y ser en definitiva más

autosuficiente cuando navegas.

Trataremos

varios ejemplos prácticos con los que aprenderemos a manejar

los productos, saber como catalizar una reparación en pocos

minutos, como laminar con epoxi, cómo hacer cargas y aplicar

capas con colorantes, hacer reparaciones estructurales o rellenos con

masillas, reparaciones cosméticas en gelcoats y refuerzos de

diferentes tipos.

Gratis para

Socios Club Fondear. Otros asistentes 95€.

Apúntate en el

telf 607 99 90 90 o mándanos un email a info@fondear.com

|

|

TODO SOBRE LAS

MICROESFERAS DE VIDRIO

Las microesferas huecas de vidrio pueden ser de

muchos tamaños desde una milésima de milímetro a esferas de

más de 1 milímetros en aplicaciones especiales, aunque el

tamaño normal comercial es de unos 20 a 100 micras. Se trata

de un polvo de color blanco muy liviano y de baja densidad.

También hay microesferas de tipo fenólico normalmente de color

marrón o creadas a partir de materiales acrílicos.

¿Cómo se fabrican esferas huecas tan pequeñas?

Se trata de un proceso en el que el vidrio

fundido es soplado junto con un gas a través de finísimas

toberas. Existen diferentes procesos en los que se mezcla

sulfato de sodio con vidrio de borosilicato que contienen

sodio y que en su fusión produce gas sulfuroso que al

enfriarse genera las microesferas huecas. Las microesferas de

plástico de tipo acrílico se crean en procesos parecidos pero

tienen una densidad inferior.

¿Son peligrosas?

No especialmente, pero al ser tan ligeras es

conveniente ponerse mascarilla para no respirarlas, o al menos

mezclarlas al exterior y con el envase a sotavento. No son muy

reactivas, pero pueden llegar a irritar la piel y mucosas en

algunas personas por lo que conviene llevar guantes de látex o

nitrilo.

¿Qué tipo de masillas permiten fabricar?

Son muy ligeras y por tanto al ser añadidas a

la resina, reducen el peso y hacen que el material final se

pueda lijar o tornear con más facilidad. La masilla obtenida

es más estable pues el resultado de la mezcla es más estable

al reducirse el coeficiente de expansión lineal. Las masillas

son más transparentes al radar al estar más huecas y también

aumenta n las características de conductividad dieléctrica del

material.

¿Cuáles son sus aplicaciones?

Para fabricar buenas masillas de epoxi para

pegar o rellenar. Aumentan el volumen de la mezcla y reducen

el peso. Las de materiales plásticos se usan en cremas de

cormética o dntifricos y son responsables de la contaminación

por microplásticos. Pero sobre todo las microesferas hacen que

la mezcla polimerizada pueda ser lijada y suavizada para

conseguir un acabado perfecto, lo cual sería muy duro y

difícil de conseguir con una pasta de resina pura.

|

El

gelificante (agente tixotrópico).

Además de la

microesferas de vidrio, debemos llevar siempre en nuestro kit de

epoxi, un tarrito con un polvo gelificante como por ejemplo el polvo

de silicato de aluminio o de magnesio, o el sílice coloidal. Se

trata de materiales tixotrópico que alteran drásticamente la

viscosidad de la resina para convertirla en un gel que puede ser

moldeado como si fuera plastilina o barro.

La viscosidad del epoxi dependerá en primer lugar del tipo de epoxi

que hayamos adquirido, y en mucha medida de la temperatura a la que

se encuentre la mezcla, que puede tener la apariencia de una miel

bastante viscosa, o ser más "liquida" y parecida a la de un aceite

como el que se utiliza para los bebés.

A medida que la

mezcla va siendo cargada con microesferas o arena

fina (sílice), esta va aumentando la viscosidad pero por mucho que

esté cargada tenderá a descolgar si la aplicamos en techos o

superficies verticales en los que la mezcla tienda a caer por gravedad.

Cuanta

más cantidad de microesferas pongamos más fácil será el lijado de la

pieza, pero se perderá poder de adherencia y dureza en el pegado. Si

la mezcla tiene que ser moldeada o puede gotear y descolgarse

durante la polimerización, debemos añadir el gelificante. Para

entendernos, si la mezcla con la carga quedara con la viscosidad de

una miel densa, al poner el gelificante pasará a tener la

consistencia de por ejemplo la pasta de nocilla o nutella, o incluso

hacerse tan densa como el barro de hacer esculturas.

Esto es

importante si el relleno que vayamos a efectuar tiene que seguir una

forma redondeada o un codo que podemos suavizar una vez aplicada,

mediante el dedo mojado en agua jabonosa.

GelCoat y Tixotrópico

En las

reparaciones en cubierta y en la obra muerta, el gelcoat es

fundamental. A todos se nos ha caído alguna vez un objeto pesado

sobre la cubierta que ha hecho

saltar un poco el geocoat en cualquier rincón del barco o de una

superficie anti-derrapante. La reparación debe ser efectuada en

gelcoat que ha de ser catalizado con una gotas de MEKP al 2%. Si la

reparación es en una zona vertical o peor aún invertida, este goteará

mientras no catalice.

Por ello antes de catalizarlo, podemos mezclar un poco de agente tixotrópico para aumentar

significativamente la viscosidad del gelcoat, y

sólo entonces proceder a la catalización. Tendremos tiempo para

aplicarlo e incluso imitar con una espátula las formas prismáticas

características de los antiderrapantes.

Laminar con

Epoxi

El epoxi y otras

resinas permiten crear materiales compuestos, y así es como están

hechos muchos de los barcos en los que navegamos. El Epoxi al hacer

un laminado actúa como una matriz en la que dar forma a las fibras

de vidrio que son las que aportan las propiedades de resistencia al

conjunto. Fibras de vidrio, de kevlar o de carbono, que son la que

aportan las cualidades estructurales y mecánicas, gracias a la

resina que las fija. La forma y direcciones en que vayan estas

fibras es tan importante como la composición de estas. Por ello un

material composite puede variar enormemente su resistencia

dependiendo de cómo haya sido construido de la misma forma que al

resistencia de una pieza de metal variará mucho dependiendo del

metal y aleación utilizada.

Lo más utilizado

como tejido en un laminado en la fibra de vidrio que como su nombre

indica son hebras extremadamente finas de vidrio cuya composición es

muy parecida a la de los cristales de nuestra ventanas. ¿Cómo es

entonces posible que el tejido de cristal sea tan flexible como una

de las ropas que llevamos puestas? ¿Si el cristal de la ventana es

quebradizo y frágil, cómo es posible que las fibras de cristal sean

extraordinariamente fuertes? El vidrio es extraordinariamente fuerte

siempre que la superficie de la fibra no tenga imperfecciones y la

flexibilidad proviene del hecho de tener un diámetro minúsculo y

mucho más fino que el espesor de un cabello.

De ello podemos

concluir que la resistencia se consigue por la cantidad de fibras

aportadas y no por la cantidad de resina utilizada, que ha de ser la

justa y suficiente para empapar correctamente el tejido utilizado.

Por ello en el

Kit Epoxi, es buena idea llevar

algunos fragmentos de tejido biaxial de fibras de vidrio, y si

podemos que sean de diversos gramajes.

Pegar con Epoxi

Supongamos que

queremos crear un armario o un mamparo separador en algún

compartimento o en un cofre de la popa. Podemos cargar un poco el

epoxi para que el volumen de pegamento sea mayor y gastemos menos

epoxi, pero sobre todo para dar un espesor a la unión de pegado y

salvar así las irregularidades de las dos superficies a unir. Si

cargamos poco la resina no sufrirán las prestaciones de pegado.

Es importante

untar las dos superficies a unir por separado y sólo entonces

ponerlas en contacto. Al apretar las piezas a unir sobrará material

que podemos retirar mediante una espátula o herramienta parecida.

Unión

estructural

En vez de retirar

el material sobrante podemos si fuera necesario añadir un poco más,

para dejar un cordón ajustado a lo largo de toda la unión, de forma que

consigamos un resultado mucho más resistente.

Para añadir más

masilla podemos utilizar una bolsa de plástico que

cerraremos para dejarlo conectado a una boquilla, como las

utilizadas en los tubos de silicona. Apretaremos para hacer salir el

material por la boquilla.

Un truco

interesante, en caso de tener que aplicar cordones muy largos,

consiste en utilizar los tubos de silicona vacíos y reaprovecharlos.

Cuando gastamos un tubo de silicona es muy fácil empujar el embolo

hacia fuera con un vástago para reaprovecharlo. Podemos cargar el

material por detrás y meter la pasta de epoxi en el tubo que de esta

forma podremos utilizar cómodamente durante unas horas con un

aplicador estándar. Por tanto la próxima vez que utilice un bote de

silicona acuérdese y guarde algunos envases vacíos.

En estas uniones

de maderas o mamparos perpendiculares podemos utilizar cinta de

pintor en los dos bordes para que al retirarla, una vez suavizado el

cordón mediante una espátula redondeada, el resultado sea

simplemente perfecto.

Si queremos dar

aún más resistencia estructural a esta unión, podremos laminar una o

dos banda de fibra de vidrio que cubran toda la unión hasta una

anchura de unos 5 ó 10 centímetros de anchura. Así es como se

fabrican los barcos en epoxi contrachapado, que tiene una

resistencia estructural enorme pero con un peso bajo, lo que permite

fabricar barcos extremadamente rápidos y libres de mamparos internos

pues el mismo casco actúa como un todo estructural.

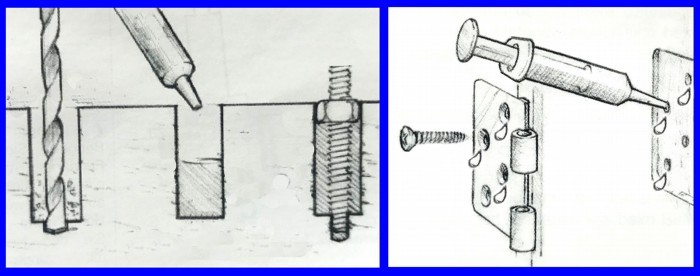

Reparar los

tornillos pasados de rosca

En muchas

ocasiones el material al que se fija un tornillo, por ejemplo en una

bisagra, una chapa de refuerzo, o la capa de fibra en la que están

fijados los paneles del techo de un salón, está machacados por culpa

de haber atornillado con demasiado esfuerzo o haberlo metido y

sacado más veces de la cuenta. En este caso debemos inyectar masilla

sin demasiada carga, pero con agente gelificante para evitar el

goteo y esperar a que polimerice. Bastará entonces rehacer una

perforación con una broca fina de 2 milímetros para dejar el

material base listo para recibir al nuevo tornillo.

Un caso parecido

ocurre en las cubiertas cuando tenemos que fijar, sin tornillos

pasantes, carriles o acastillajes sueltos o de nueva instalación.

Las cubiertas están realizadas en sandwich de madera de balsa que de

ninguna manera es capaz de soportar esfuerzos estructurales si lo

que vamos a fijar requiere aguantar mucha fuerza. En este caso la

solución consiste en perforar un hueco cilíndrico en el que debemos

hacer una colada de masilla de epoxi con un carga moderada para que

penetre en todos los huecos. Una vez relleno, podemos aplicar un

poco de calor con un secador de pelo o una pistola decapadora, pues

este calor antes de comenzar la aceleración de la solidificación,

bajará la viscosidad de la mezcla durante unos minutos haciendo que

esta penetre y se adhiera perfectamente al hueco. Una vez

polimerizado debemos hacer una perforación pequeña y acorde con el

diámetro del tornillo que vayamos a utilizar.

Un método muy

parecido puede ser utilizado para fijar un perno de acero inox a

cubierta, o sellar y bloquear una cornamusa con holgura, o incluso

fijar un winch con un pequeño ángulo que facilite las maniobras con

la jarcia de labor. En este caso la masilla de epoxi de relleno si

debe ser cargada a tope ayudada mediante el agente tixotrópico para

que podamos moldear el material que formará el peralte.

Kit Epoxi en el barco

Se trata de

llevar en el barco una caja o maleta cerrada con todo lo que podamos

necesitar para trabajar con resinas y contar con los elementos

necesarios para realizar una reparación o mejora en el barco. Además

de las resinas y cargas comentadas, hay que llevar un bote con

acetona para limpiar las herramientas, papel de limpieza del que

utilizamos en la cocina, guantes de latex, gafas de protección, y la

balanza de cocina digital que habremos conseguido en una gran

superficie por solo unas decenas de euros. Palitos de plástico para

mezclar, un par de espátulas y pigmentos para teñir las mezclas.

Trabajar seguros

Como trataremos

con pequeños volúmenes de mezclas el peligro disminuye, pero debemos

tener presente que la resina epoxi puede irritar la piel y producir

reacciones alérgicas, aunque no son tan irritantes como las resinas

de poliéster o vinilester. El endurecedor del epoxi está hecho con

aminas y son más irritantes que la resina. En general, para trabajar

con resinas debemos protegernos con gafas, guantes y mascarilla,

pero como es de sentido común, la peligrosidad aumenta con el

volumen y nada tiene que ver mezclar unos pocos gramos para un

pequeño trabajo, que hacer varios kilos de mezcla para una gran obra

de refit.

La acetona que

utilizamos para la limpieza de las herramientas o de nuestras manos,

permite disolver el epoxi antes de polimerizar y actúa como vehículo

para trasladar la resina al interior de nuestra piel. Una vez curada

ya no la disolverá. La acetona es altamente inflamable y por si

misma puede producir dermatitis pues disuelve las grasas y es

absorbida por nuestra piel. Intente no respirar sus vapores. Use

guantes, vamos…

Artículos relacionados:

-

Epoxi; ¿Qué es el Peel Ply?

-

Epoxi helado

-

Reparar desconchones en el barco

-

Resina epoxi

-

Renueva tus escotillas

y portillas

-

Destrozar un cata por dormirse y cómo

recuperarlo totalmente

-

No renuncies a los acabados perfectos