¿Qué es la pérdida de carga?

Cuándo el aire circula por un tubo, se

produce un rozamiento de la masa de aire contra las paredes del tubo.

Se trata de una resistencia que provoca una reducción de la

velocidad del aire o disminución en el volumen de su circulación.

Este fenómeno conocido como pérdida de

carga será mayor cuánto más rápido circule el aire por el tubo y

cuánto más largo sea este. Es muy importante evitar las curvas

cerradas pues en ellas el flujo del aire se ve interrumpido y se

genera

mucha resistencia. También es relevante la rugosidad del material

empleado para la canalización y por supuesto el diámetro del tubo

empleado. La pérdida de carga se define verdaderamente como la

presión de aire necesaria para contrarrestar el efecto de la

fricción y obstáculos en la tubería de conducción.

A mismo volumen de aire impulsado por

el equipo de aire acondicionado,

cuanto mayor sea diámetro de los tubos de canalización, mayor es la sección y

por tanto menor

será la velocidad del aire que circula por él. La sección del tubo

aumenta en una función cuadrática del diámetro del tubo (Pi x r2), o

lo que es lo mismo, el rendimiento de la instalación mejora mucho al

aumentar un poco el diámetro de los tubos de conducción. El

compromiso está en elegir un tubo cuyo diámetro quepa por donde

vayamos a instalarlo.

Cuidado con los codos y estrechamientos

Es preferible alargar la longitud de

la tubería si con ello evitamos codos y ángulos cerrados, pues en

estos se producen grandes pérdidas de carga. En las curvas y codos, el

aire genera remolinos que dificultan el flujo regular del aire. Un

codo cerrado a 90º debe ser evitado en todos los casos y siempre

debemos escoger curvas suaves y alargadas.

Al utilizar tuberías flexibles de

conducción, debemos tener especial cuidado con los estrechamientos,

por ejemplo cuando pasamos a través de un mamparo o entre un

contramolde y un elemento de la carpintería, podemos sin querer

aplastar algo el tubo pues es flexible. A

veces hemos encontrado instalaciones en las que se ha apretado mucho la

tubería para pasarla por un lugar complicado, creando una

constricción que reduce notablemente la sección real de la tubería

en ese punto, lo cual es un desastre pues en él aumenta la velocidad

del aire y las pérdidas de carga.

Instalaciones silenciosas

La circulación del aire en los

conductos genera ruidos más elevados cuándo mayor sea la velocidad

del aire que pasa por ellos. Este es otro motivo importante para

aumentar el diámetro de los tubos de conducción, pues al aumentar la

sección, disminuiremos mucho la velocidad a la que se traslada el

aire por esa conducción y por tanto disminuye mucho el ruido

creado por la circulación del aire.

Los equipos modernos son muy

silenciosos y además se suelen montar en lugares con paredes

forradas con algún tipo de aislamiento acústico, con lo que

finalmente son extremadamente silenciosos. Sin embargo debemos

prestar atención al ruido generado por el desplazamiento del propio

aire en las tuberías de conducción.

Diámetro del tubo para canalizar el aire

Al final, lo mejor es ceñirse a los

consejos de cada fabricante y respetar los diámetros que indica en

las instalaciones para cada uno de sus equipos. Los aires de mayor

potencia generan más caudal de aire y por tanto necesitan tubos de

mayor sección, para que no ascienda la velocidad del aire que

circula por ellos.

-

3.500 BTU: Conductos de

diámetro 10 cm (caudal 210 m3/hora)

-

6.000 BTU: Conductos de

diámetro 10 cm (caudal de 380 m3/hora)

-

8.000 BTU: Conductos de

diámetro 10 cm (caudal de 500 m3/hora)

-

12.000 BTU: Conductos de diámetro 12,5 cm (caudal de 600 m3/hora)

-

16.000 BTU: Conductos de diámetro 15 cm (caudal de 730 m3/hora)

|

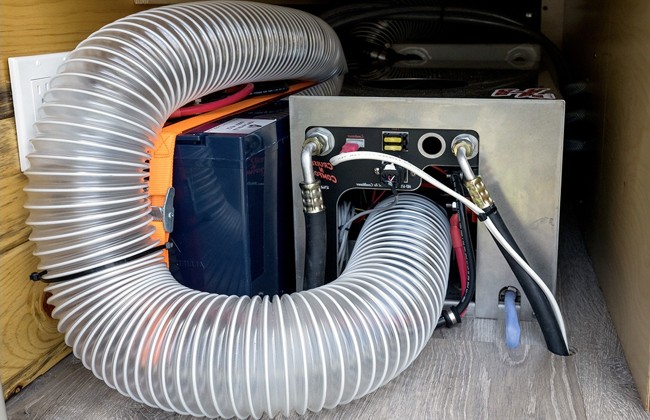

SC03 El aire

acondicionado más pequeño del mundo

HFL nos ofrece

este equipo de 3.500 BTU de solo 19 centímetros de ancho y un

largo de 35 centímetros con una altura que no llega a 24

centímetros. Tiene bomba de calor para calentar también en

invierno, y solo consume en modo frío 280 watios para

conseguir 880 frigorías/hora y una consumo en calor de 410

watios generando 950 Kcal/hora.

Extremadamente silencioso de

menos de 42 dB y perfecto para pequeños camarotes de hasta 5

m2 si estos no tiene ventanas importantes.

El precio de

este

equipo es de 1.490 €

Oferta para

Socios Club Fondear 1.299 € (iva incluido)

Otras ofertas

de mayor potencia

consultar: 607 99 90 90

|

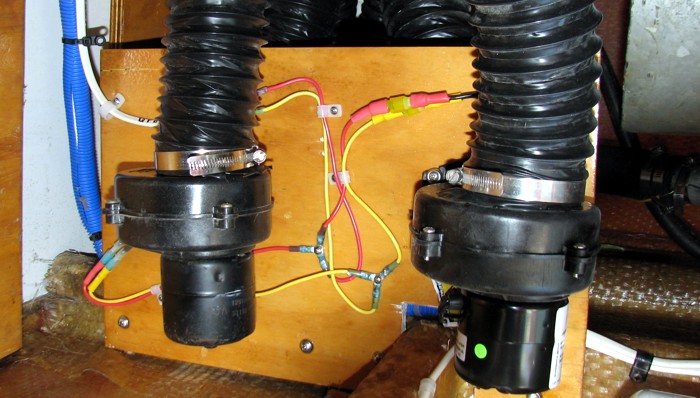

Dividir el aire a varios camarotes

A dos camarotes o entre el salón y

camarotes. Es perfectamente posible montar un equipo de mayor

potencia en cuya salida de aire montemos un divisor de flujo, que

canalice el aire acondicionado hacia varias salidas. En este caso debemos

"fabricar" la pieza pues como las posibilidades de instalación son

muy variadas, aunque existen separadores en el mercado, en la

práctica es conveniente que lo diseñemos nosotros y lo montemos en

función de nuestras necesidades.

Los codos de PVC son muy adecuados

para fabricar los separadores de flujo como podemos ver en varias de

las fotos de este artículo. Podemos utilizar láminas de

aislante de poliuretano para sellar la diferencia de diámetros en

estas piezas de canalización.

Quizás nos convenga montar un

separador a la salida del equipo, de forma que un tubo vaya al salón

en dónde necesitamos más cantidad de aire y una pequeña parte para

un camarote a climatizar. O quizás el tubo mayor vaya hacia popa en dónde a su

vez se divida en dos salidas para climatizar dos cabinas con un

mismo equipo de aire. Las posibilidades y variantes son muchas.

Diferentes tipos de conductos

Existen muchas posibilidades y

materiales, algunos

con menor rugosidad y por tanto mayor rendimiento como son por

ejemplo, las tuberías de PVC, como las que se utilizan comúnmente en

fontanería. Este material es muy utilizado para fabricar separadores

de flujo, pero debemos tener presente que los codos cerrados a 90º no

deben ser utilizados pues generan mucha pérdida de carga. Para las

curvas es mejor utilizar cambios de dirección más suaves como los

que podemos lograr con tubo de conducción de aire tipo "Combidec" "Combi"

o Kombi" , como los que aparecen en la imagen siguiente.

Probablemente el tubo más

utilizado es el conducto flexible de plástico aluminizado conocido

también como mangueras de ventilación, con o sin aislante térmico.

Si es posible, siempre es mejor utilizar las mangueras con

aislamiento térmico, especialmente para canalizar el aire caliente

durante el funcionamiento en modo bomba de calor en invierno, pues

con ello conseguimos que casi todo el calor conseguido en el aparto

climatizador, vaya a parar

a la estancia en la que queremos acondicionar la temperatura.

No se puede utilizar tubo de aluminio

como el que se utiliza para la extracción de humos en las campanas

de cocina, ya que generan mucho ruido debido a si forma corrugada, y

porque al circular aire frío por su interior condensan mucha agua en

su superficie. El motivo principal para utilizar tubos con

aislamiento térmico es para evitar la condensación además de

aumentar la eficiencia del montaje.

En muchas instalaciones este tipo de

tubería complica el montaje pues necesitamos más espacio debido al

aislamiento térmico hace que ocupen más volumen. Por ello se recurre

a las conducciones "Combidec" que tienen una capa interior de

aluminio y una 'piel' exterior de PVC que reduce la condensación.

Unir las secciones y tuberías

Existen distintas cintas y materiales

para conseguir conexiones entre tuberías, pero posiblemente el más

interesante sea la cinta de aluminio adhesiva, pues una vez aplicada

consigue uniones selladas y permanentes al mantener la forma y unión

con el paso del tiempo. Se puede conseguir en rollos de 5 ó 8

centímetros y es un buen material a tener el barco para otros

trabajos, como ya hacemos con la famosa “cinta americana” o “Tape Duck”.

En algunos barco se puede utilizar la

madera, por ejemplo, en un falso techo o falsa pared de un armario

para crear de esta manera una conducción que lleve el aire hasta una

rejilla de salida. También existen planchas de poliuretano o

aislamiento de fibra de vidrio amarilla con las caras aluminizadas y

que puede ser cortado para conformar conducciones de sección

rectangular. Está solución, muy utilizada en la conducción de aire

en las viviendas, es también utilizada en barcos de esloras

importantes.

Extraer los gases de una sala de máquinas

El motor tiene que ser ventilado para

evacuar el exceso de temperatura y para que "respire" y funcione

correctamente. Para ello hay que utilizar un extractor

eléctrico, normalmente en los veleros instalado en el interior del espejo de popa,

desde donde sale un tubo de canalización de gases para extraer aire

de la zona en donde esté instalado el motor. Con ello garantizamos

una circulación de aire fresco que sustituye al extraído, a través de

todos los huecos no sellados de la sala de máquinas. La tubería

de extracción debe tener cierta rigidez estructural pues dentro de

ella tendremos una presión negativa al ser de extracción. No debemos

utilizar un conducto como los que utilizamos para canalizar el aire

acondicionado y que trabajan siempre a presión positiva.

La extracción de los gases es

extremadamente importante en las motoras con intrabordas de

gasolina, para sacar los vapores explosivos previamente a la puesta

en marcha del motor. No es broma... Sin ir más lejos, a un socio de

Fondear.com le explotó su motora por falta de ventilación de la

cámara de motores, como ya describimos en un artículo dedicado a tan

importante asunto.

Sin embargo existen también barcos en

los que se mete aire en la sala de motores para formar una presión

positiva en esta zona del barco. Un armador de un Astondoa 39,

tenía muchos problemas de humo negro debido a mala combustión por

falta de aire. Solo le pasaba navegando a mucha máquina y nunca a

ralentí o bajas revoluciones. Por el barco pasaron muchos mecánicos

revisando la inyección y tratando de ajustar la combustión de los

Yanmar instalados en el barco. Nada... El problema se solucionó de

forma inmediata cuando se pusieron en marcha una ventilación que

inyectaba aire fresco a la sala de máquinas.

Para la ventilación de sala de

máquinas valdría cualquier conducto de aire,

sin embargo existe un tipo de tubería de PCV flexible y

auto-extinguible, que puede adquirirse en 50 ó 70 mm de diámetro,

y está reforzada con un espiralado en plástico de mayor rigidez,

para conferirle gran resistencia estructural sin impedir tu flexión.

(disponible en Fondear.com)

Extraer

humos

de la campana de cocina

Algunos barcos llevan en la cocina una

campana de extracción de

humos, que deben ser canalizados al exterior. La salida del

humos en cubierta del los barcos suelen ser de 70 mm y la campana

que tenemos en el ejemplo de la foto viene con una salida de humos

de 110 mm. Por ello hemos diseñado y fabricado un adaptador que

además de adaptar el diámetro entre los dos tipos de conexiones,

aprovecha para alinear el tubo de salida en la posición en la que

debemos sacar el tubo hacia la salida de cubierta.

No existe ningún adaptador de estas

características y por ello lo hemos fabricado, "tallando" el adaptador

a partir de un bloque de aislante de poliuretano. Cuando la forma

quedó finalizada en el molde positivo, aplicamos 3 capas de tejido de fibra muy liviano

impregnado con epoxi. Y al día siguiente una vez polimerizado, retiramos el

poliuretano con cutter y acetona.

El resultado es una pieza que ha

quedado perfecta y SOLO pesa unos 30 gramos! Adapta los dos conductos

entre la salida del extractor y el tuvo de PVC rígido que utilizamos

extraer los humos de la cocina hasta cubierta. Las suaves curvas de

la pieza ayudan a la circulación de los humos y mejoran el

rendimiento de la campana extractora. ¿Más trabajo que con un tubo

de aluminio flexible? Seguro, pero el resultado

duradero y el aire sale con gran facilidad por una tubería recta

y lisa.

Artículos relacionados:

-

Aire Acondicionado

para tu barco; adiós al frío en invierno y al calor en verano

-

Móntate un equipo de

aire acondicionado

-

Luchar contra el calor

-

Pasar el invierno a

bordo

-

Dormir en el barco