|

|

|

|

|

|

|

Volver Menú Infonautic |

|

|

|

|

|

|

|

¿Cómo funciona la

dirección hidráulica?

|

|

|

Si tu barco lleva dirección hidráulica, o quieres instalar una, es

importante saber cómo funciona para poder sacar el máximo

partido o resolver cualquier

incidente en la mar.

Conocerlas, da seguridad y nos permitirá poner remedio o mejorar

sistemas demasiado duros o ruidosos.

¿Quieres diseñarte tu propio sistema hidráulico? |

Muchos barcos utilizan sistemas

hidráulicos para mover el timón, especialmente a partir de

cierta eslora, o de cierto desplazamiento, cuando es importante

generar una fuerza significativa en la pala del timón. En

motoras es normal encontrarnos con sistemas hidráulicos a partir

de los 10

|

metros de

eslora, y en veleros por encima de los 50 pies. Pero la mayoría

de los barcos con motorización fuera-bordas, desde pequeñas potencias,

utilizan también direcciones hidráulicas. Al final, siempre

encontraremos un pistón hidráulico, también llamado "actuador",

que es el que mueve el motor fueraborda, o el timón al empujar

una biela o un brazo fijado al eje del timón.

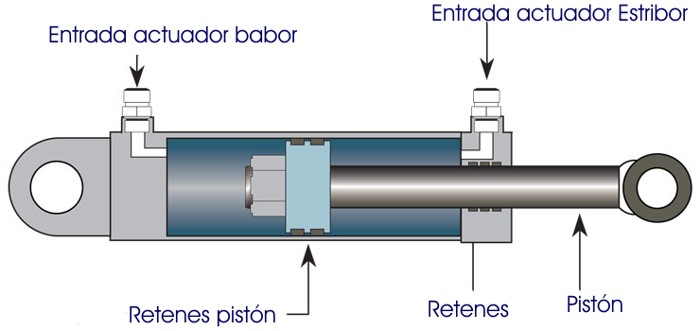

El

pistón hidráulico ‘Actuador’

Este

elemento es el que realmente hace el trabajo duro, moviendo el timón

o el motor fueraborda. Se trata de un émbolo que puede moverse

dentro de un cilindro por el que introducimos aceite a presión

desde uno de los dos extremos. Este aceite, a una presión de unos 30

a 60 bares, proviene de una bomba que activamos al girar el volante.

El mecanismo es muy sencillo, pero su dimensionamiento, aunque es tarea

sencilla, debe ser bien calculado si no queremos tener un volante

demasiado duro, o con el que necesitemos dar demasiadas vueltas para

conseguir el giro de la dirección.

Dependiendo del lado

por el que entre el fluido hidráulico a presión, el embolo se

desplazará a uno u otro lado. La fuerza que ejerce el embolo

dependerá de la presión del aceite y de la superficie del pistón.

Es

interesante observar que en un sistema hidráulico, cuando el timón

está parado, sea cual sea su posición, tanto el pistón como los

tubos hidráulicos continúan a alta presión, para así soportar las

fuerzas a las que esté sometido el timón o el motor fueraborda.

Incluso

una pequeña bomba en el eje del volante de dirección puede hacer

girar un timón muy grande y que ofrezca mucha resistencia, si damos

las suficientes vueltas a la rueda para conseguir realizar el

trabajo necesario. Pero sería muy poco apropiado tener que dar, por

ejemplo, 20 vueltas al timón para conseguir mover el timón de lado a

lado ("lock-to-lock" en la jerga anglosajona). Por ello es

importante saber qué factores intervienen en esta relación y cómo se

puede modificar o diseñar estos tipos de sistemas de dirección.

En veleros de gran

eslora en vez de guardines, se suele también utilizar sistemas hidráulicos para mover la

pala del timón.

Existen

barcos en los que por el contrario, el timón se mueve con pocas

vueltas pero está muy duro. Como veremos, también puede

estar duro, aunque giremos bastantes vueltas, debido a otros problema

que explicaremos más adelante.

Las

medidas del Actuador

La

dimensiones del pistón actuador son muy importantes, pues nos

permitirán calcular el número de vueltas a dar en el volante para

conseguir un movimiento completo de la pala del timón o del motor

fueraborda.

Lo

importante es el desplazamiento que indica el volumen interno de

aceite que puede ser desplazado al hacer el movimiento lineal

completo y que, cómo no podía ser de otra manera, es el producto de

la sección del cilindro por la longitud del movimiento del pistón.

El

diámetro de los pistones suele ser medido en pulgadas y los hay de 1,25, 1,50, 1,75

o 2 pulgadas y el movimiento del pistón también en pulgadas suele

ser de 7, de 9 o más pulgadas. Pero también encontraremos estas

medidas en métrica y en centímetros lo cual nos simplificará el

cálculo (al menos a los Europeos).

El pistón actuador de

color negro se encuentra en la parte superior de la foto. En el centro aparece de color negro el medidor de ángulo del timón que lleva en su eje un

potenciómetro para pasar esta medida al piloto automático y poder

gobernar dependiendo de las reacciones que tenga el timón.

Si por

ejemplo tenemos un pistón de 5 centímetros cuadrados de sección y hace un movimiento de

15 centímetros lineales (desde máxima extensión a su máxima retracción), su

desplazamiento será de 75 centímetros cúbicos (5x15). Si la bomba del

volante es capaz de mover 15 cc por vuelta, está claro que

necesitaremos 5 vueltas completas para conseguir mover el timón de

lado a lado. Normalmente tendremos que añadir un 10% de vueltas de

volante pues el aceite se "desliza" un poco en la bomba y por tanto

por cada vuelta en realidad estaremos moviendo un poco menos de esos

15 centímetros cúbicos.

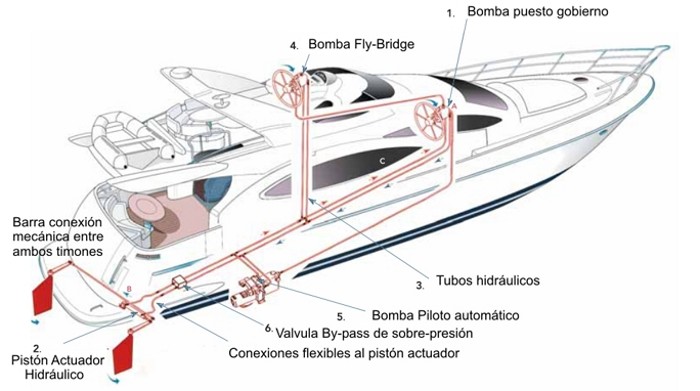

La

bomba estática

Lo que

hay detrás del volante de dirección o gobierno, es una bomba que

impulsa el aceite en una u otra dirección al mover el volante. En

muchos barcos esta bomba es manual, es decir, que somos nosotros con

nuestros esfuerzo los que movemos la bomba y por tanto forzamos la

circulación de aceite en uno u otro sentido.

Pero en

barcos de gran tonelaje o con timones muy grandes, necesitamos

asistencia mecánica o electromecánica. La mayoría de los montajes

pasivos sin asistencia eléctrica o mecánica, están diseñados para

tener que dar entre 5 y 10 vueltas completas de volante para mover todo el

timón de banda a banda.

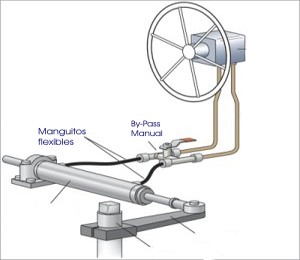

En este esquema de

gobierno hidráulico no asistido, son nuestro brazos quienes mueven

la bomba situada en la rueda de gobierno. Así bombeamos aceite hacia

el actuador que se encarga de mover el timón. Si abrimos la llave de

by-pass el aceite puede fluir libremente sin presión, anulando

el sistema de gobierno hidráulico, pero permitiendo utilizar por

ejemplo una caña de respeto conectada directamente al tintero del

timón. Necesario por ejemplo, si se estropeara la bomba o si

tuviéramos una rotura o pérdida importante de fluido hidráulico en un manguito...

Cómo

calcular el ratio de giro

La

mayoría de los timones se mueven 35º a cada banda o lo que es lo

mismo un total de 70º, aunque algunos timones en embarcaciones

lentas con grandes necesidades de maniobra portuaria lo hacen en 45º

a cada banda. Si por ejemplo tenemos un desplazamiento de 8 vueltas

de volante (360º por vuelta) y lo dividimos por los 70º del timón,

obtendremos el ratio de giro, en nuestro ejemplo (8x360/70) de

aproximadamente 41:1, es decir, que por cada grado de giro del

timón, habremos de girar el volante 41 grados.

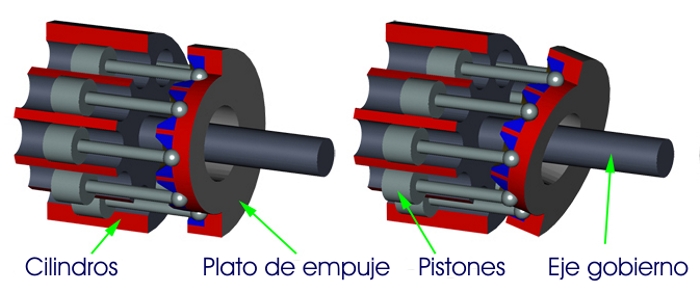

Cómo

funciona la bomba de la rueda

Encontraremos proveedores italianos, franceses, norteamericanos o

incluso Koreanos. Marcas como Capilano, Hynautic, Jastram,

Vetus, Teleflex, Twin-Disk o SeaFirst.

Naturalmente cada fabricante propone diferentes prestaciones y

calidades, pero muchos están fabricados según un esquema bastante

parecido, consistente en una serie de pistones distribuidos

radialmente. Los pistoncitos son empujados por un disco que gira

cuando movemos el volante con un determinado ángulo respecto al eje

de giro. Al moverse, el disco va empujando uno atrás otro cada uno

de estos pistoncitos radiales.

Algunas bombas permiten ajustar el ángulo de este disco, lo que hace

que aumente o disminuya el volumen de aceite impulsado por cada

vuelta, o lo que es lo mismo, permite ajustar el desplazamiento de

la bomba y por tanto la dureza del volante, haciéndolo más suave a

cambio de necesitar más vueltas de volante para conseguir el

movimiento de la pala, o viceversa.

Pistones de una bomba

de dirección. Al girar la rueda, empujamos uno tras otro cada uno de

estos pistones que impulsan el liquido hidráulico, del mismo modo

que lo hace una jeringuilla de inyecciones.

Otros

fabricantes montan un sistema de rueda de excéntrica que permite

presurizar el aceite que es guiado en una u otra dirección

dependiendo el movimiento de unas válvulas desplazadas al comenzar a

mover el volante en una u otra dirección.

Existen bastantes

tipos de bombas hidráulicas, y este es uno de ellos bastante

utilizado. Cuanto mayor sea el ángulo del plato, mayor será el

desplazamiento de cada pistón, por tanto más aceite desplazará la

bomba pero más fuerza tendremos que hacer al volante. En algunas

bombas, el ángulo se puede ajustar para cambiar el

comportamiento de la dirección.

Sea

como fuere el sistema utilizado, lo importante es entender que el

aceite solo puede circular en una dirección definida por el timonel

al mover el volante, y no puede retornar, o lo que es lo mismo, la

bomba no se puede comportar como un "motor" si la inyectáramos

aceite a alta presión en dirección contraria. Esto es importante,

pues si tenemos dos puestos de gobierno, uno en el interior del

barco y otro en el fly-bridge, al mover una de las dos ruedas de

gobierno,

queremos que la presión de aceite haga mover el actuador, y no hacer

girar la otra rueda de gobierno. Y lo mismo ocurre con una tercera

bomba que puede ser eléctrica para poner en marcha el sistema de

piloto automático.

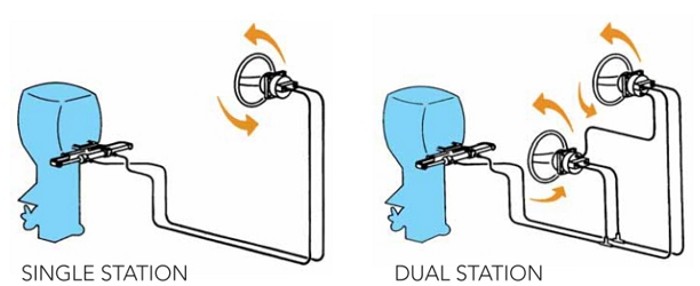

Dos

líneas o tres líneas

Muchas

instalaciones hidráulicas son evidentes, al existir solo dos tubos

que salen de la bomba del puesto de gobierno y que van a parar al actuador. Sencillo y lógico.

Pero en

instalaciones con dos volantes de gobierno, existe un tercer tubo de

sangrado que se une a las dos unidades de control, e incluso van

también a la bomba eléctrica del piloto automático.

Por

ejemplo, el fabricante norteamericano Tele-Flex e Hynautic (que

ahora también pertenece a Tele-Flex), tiene el tercer tubo –central- que es

utilizado para interconectar diferentes bombas de gobierno y hacer

más sencillo las operaciones de purgado y sangrado, aunque una de

ellas esté a varios metros por encima, por ejemplo en el Fly-bridge

del barco. En otros fabricantes, esta tercera línea queda conectada

a un depósito de aceite hidráulico que mantiene el sistema siempre

en el estado de purga correcta.

Dureza en la dirección

El

aceite es viscoso y por tanto ofrece rozamiento y fricción en el

interior del sistema hidráulico. Si a pesar de tener una correcta

relación de varias vueltas de volante, este está demasiado duro, es

posible que tenga demasiadas pérdidas debidas a la fricción

hidrodinámica en el interior de los tubos. Cuantos más codos, ‘T’ y

empalmes, más rozamiento y mayor esfuerzo en el volante. Otra causa

típica de dureza en la dirección se debe al empleo de tubos hidráulicos demasiado finos lo que

obliga a una velocidad alta del fluido hidráulico en el sistema, lo

que a su vez aumenta la fricción y la dureza. A mayor diámetro de

las tuberías menor velocidad del fluido hidráulico, y por tanto más

suavidad en el volante.

La

viscosidad también es importante, pues si utilizamos un líquido

demasiado viscoso dentro del sistema, notaremos un aumento en la

dureza de la dirección debido a las pérdidas por rozamiento en

líquido en las pareces del circuito hidráulico.

El soporte en donde va

fijado el actuador, debe ser muy sólido pues por reacción habrá de

soportar toda la fuerza que ejerce la pala del timón. Vemos como el

soporte del cilindro en bronce, está montado en un cardán que

permite el movimiento del actuador pues dependiendo de la posición

del brazo, el ángulo del actuador varía ligeramente.

Al

diseñar el sistema de tuberías en la hidráulica de nuestro barco,

debemos reducir en lo posible los ángulos de 90º y los codos

demasiado forzados. En cuanto al diámetro de la tubería, para bombas

de entre 25 cc hasta 50 cc de desplazamiento por vuelta debemos

utilizar tubería de entre 5/16’’ y 3/8’’. Si la bomba es más

potente, de 50cc a 100cc por vuelta, debemos sin lugar a dudas

saltar a un diámetro de tubo de ½ pulgada. La opción de utilizar

tubo de cobre de calidad, normalmente utilizado para instalaciones de refrigeración, es

adecuado pero en las ‘T’ y uniones con maguitos o lo que necesitemos

conectar, debemos utilizar soldadura estaño/plata que tiene una

dureza mucho mayor al típico estaño/plomo. Para ello no basta la

temperatura de soldadura del soplete típico de fontanería, y debemos

soldar con más calor con soldador de mezcla de gases con oxígeno.

Si a

pesar de todas estas cuestiones su dirección va demasiado dura,

debemos investigar si la náutica que la instaló hizo un buen diseño.

En una Motora de 8 metros de eslora y motorizada con un fueraborda

pesado de 350 caballos la dirección estaba demasiado dura y todo

parecía en buen estado con un correcto montaje. El problema radicaba

en que solo había de dar 3 vueltas para girar el motor de

trescientos kilos de peso de lado a lado. El calculo de

desplazamientos fue mal efectuado y deberían haber escogida una

bomba que desplazara la mitad de aceite en cada vuelta, para que

aunque hubiese que dar más vueltas, la fuerza en el volante fuera la

mitad de importante.

Sistemas de gobierno asistidos

A

partir de las 10 o 20 toneladas va siendo normal encontrar barcos

con sistemas hidráulicos asistidos por bombas eléctricas o movidas

por la misma potencia del motor principal. Es decir el timón no se

mueve por la fuerza del patrón por mucha desmultiplicación que sea.

En

estos sistemas el circuito tiene diferentes electroválvulas que son

activadas para ayudar al sistema de gobierno y suplementar la fuerza

que podemos hacer con nuestras manos en la bomba del puesto de

gobierno. En definitiva, se trata de "multiplicar" la fuerza que

podemos ejercer sobre la rueda del timón. La potencia de las bombas

está entre medio caballo y 3 caballos lo cual, aunque pueda parecer

pequeño, en realidad es muy importante si tenemos presente que la

potencia que una persona humana puede ejercer en el volante es del orden de una

veinteava parte de un Caballo de potencia (1/20 CVs).

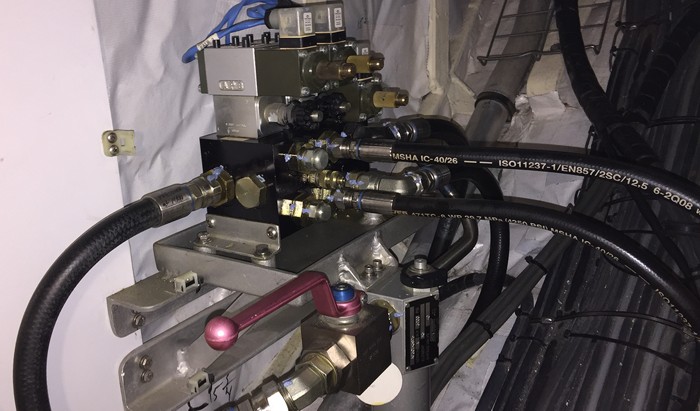

Grupo hidráulico con

varias electro-válvulas situadas en la parte superior de la imagen.

Otra

consideración importante es que hay muchos barcos en el mercado con

asistencia hidráulica de excesiva potencia, por culpa del astillero que no quiere

arriesgarse a quedarse corto. Es un error, pues el exceso de

potencia en el sistema hidráulico de gobierno además de consumir

energía, genera inconvenientes al sobrecalentar el fluido hidráulico

que tiene que circular por el by-pass a mucha velocidad generando

también ruidos agudos molestos en la sala de máquinas.

La

importancia del diámetro de la rueda del timón

Algunos

veleros tiene una rueda del timón desmesuradamente grande, mientras

que algunas motoras llevan un volante muy pequeño. ¿Por qué?

Aunque

todo el mundo lo sepa, hay que recordar que la fuerza del par que

podemos ejercer, es proporcional y mayor cuanto más grande sea el

radio de la rueda. Al final lo que todos queremos es que la rueda

tenga la mejor proporción y estética para nuestro barco. En un

sistema hidráulico asistido, el tamaño no tiene importancia pues

disponemos de fuerza adicional, y por ello los yates con sistema

hidráulico asistidos suelen tener un volante de pequeñas

dimensiones. Por el contrario un velero de regatas que necesita

sensibilidad y poder ejercer fuerza sobre la pala del timón, que casi

siempre es de tipo pasivo y por tanto no tiene asistencia, requiere

una rueda que maximice el par de fuerzas ejercido.

A mayor diámetro de la

rueda, más fuerza o mayor par-de-fuerza, podremos ejercer en el

sistema de gobierno. Por ello en los veleros que no llevan

asistencia mecánica, las ruedas de timón suelen ser grandes,

independientemente de si estas mueven un sistema de guardines o una

bomba de fluido hidráulico.

De la

misma manera que para sacar una tuerca endurecida utilizamos una

llave de mayor tamaño, con la rueda del timón ocurre lo mismo. Cuanto

mayor sea la rueda, menor fuerza necesitaremos para conseguir el

mismo par de giro.

En

sistemas de gobierno hidráulicos pasivos, si no tenemos espacio para

una rueda de mayor tamaño, habremos de incrementar el ratio de

desmultiplicación y por tanto tendremos que dar más vueltas al timón

para conseguir girar todo el timón de lado a lado.

Tubos hidráulicos

En la

canalización del fluido hidráulico debemos utilizar manguitos

hidráulicos de goma reforzados con mallas metálicas para soportar

altas presiones, o tubería de cobre, o de bronce soldada. En motoras

de pequeñas esloras lo normal es encontrar manguitos que van

conectados entre el pistón de la dirección del fueraborda y la bomba

del volante. Pero en yates mayores, también encontramos

distribuciones de hidráulico por tubos soldados. Cerca del actuador,

estas tuberías hidráulicas se conectan a dos manguitos

flexibles por los que continúa el circuito hidráulico hasta el

pistón que mueve el timón.

La IMO

y las normas SAE indican que debemos utilizar manguitos reforzados

con mallas metálicas inoxidables y/o tuberías de cobre capaces de

soportar las altas presiones generadas en bombas y pistones

hidráulicos. Estas pueden alcanzar cifras que dependen del diseño de

la instalación, y que normalmente estarán entre los 15 y los 30

bares de presión, por lo que por seguridad, los circuitos deben poder soportar

presiones de entre 30 y 60 bares.

Los tubos por los que

se mueve el fluido hidráulico pueden ser manguitos hidráulicos que

aguantes presiones altas de hasta unas 30 atmósferas o

canalizaciones rígidas en tubo de cobre. La sección de estos tubos

es asunto importante pues si son demasiado estrechas, aumentará

excesivamente la velocidad del fluido hidráulico en su interior.

Si

vamos a montar nosotros mismos el circuito, en las uniones de

manguitos debemos utilizar selladores anaeróbicos y resinas epoxis,

evitando el uso de cinta de teflón como demasiadas veces vemos en

algunos videos de YouTube. Si unos hilos de teflón se cuelan al

interior del sistema, pueden acarrear problemas en las bombas y por

ello debemos evitar su uso.

El

fluido hidráulico no debe ser excesivamente viscoso, y podemos bajar

hasta un ISO-15 para conseguir aún más suavidad.

Direcciones ruidosas

Ya

hemos comentado algunas de las causas de ruidos, al hablar de los problemas con

la dureza de la dirección. Al margen de problemas mecánicos por un

mal funcionamiento de la bomba de la dirección, la causa normal de

los ruidos proviene de un mal diseño y cálculo incorrecto de las

tuberías de distribución hidráulica.

Si el

fabricante ha utilizado tubos algo demasiado finos para ahorrar

costes (lo cual ocurre en bastantes ocasiones) el aceite tiene que circular a más

velocidad y por tanto genera más roce con las paredes del tubo y

crea un

ruido "típico" debido al movimiento hidráulico, cuya única solución es

cambiar la instalación con tubos de mayor diámetro.

Con ello, aunque tengamos que

meter más aceite en el circuito la primera vez, para un mismo

desplazamiento del pistón actuador en una misma unidad de tiempo, la

velocidad del movimiento de este aceite por las tuberías será más

lento, y hará del sistema una dirección más suave y silenciosa.

En

sistemas hidráulicos asistidos, es demasiado "normal" montar una

bomba eléctrica que mueve demasiado aceite y por tanto el exceso de

presión debe ser eliminado en una válvula de "by-pass", que está

siempre "pitando" instalada casi siempre en la sala de máquinas,

cerca de la bomba asistida, o del pistón hidráulico.

¿Qué

es la válvula de By-Pass?

Sólo se

suele encontrar en instalaciones hidráulicas que tengan asistencia

mecánica o electromecánica. En estos sistemas, la bomba de aceite,

que en náutica de recreo normalmente suele ser de 0,5 cv, hasta

potencias a 2 ó 3 CV genera presión en el sistema para que siempre

tengamos presión "‘disponible" y lista a ser canalizada al pistón actuador.

Cuando

en navegación no es necesario mover el timón, como ocurre la mayor

parte del tiempo, el exceso de presión generado por la bomba debe

ser "puenteado" para que retorne a la bomba sin que se mueva el

actuador.

Este es

el cometido de la válvula de by-pass. Simplemente es una válvula

tarada a una presión determinada, por encima de la máxima presión admitida en el pistón actuador, que permite recircular el fluido hidráulico por encima de

la presión máxima de trabajo del circuito.

La válvula de By-Pass

puede ser manual para poder desactivar el sistema hidráulico, o

automáticas, taradas a una determinada presión para disiparse

en

una sobre presión, en caso de utilizar un diseño asistido por una

electro-bomba como ocurre en motoras a partir de cierta eslora.

Al

recircular aceite por el By-Pass, ésta hace ruido que se suma al

ruido del aceite al circular por las tuberías.

Este

tipo de instalaciones son sumamente ineficientes, pues el 95% del

tiempo, los 2 ó 3 cv de la bomba se "gastan" en recircular aceite,

hacer ruido por fricción, que finalmente se convierte en calor y

aumento de temperatura en el circuito.

En una

motora de 50 ó 60 pies la potencia de la bomba suele ser de uno o

dos caballos, energía perdida o absorbida de la potencia de

propulsión del motor, sea esta directamente restada por una bomba

hidráulica y mecánica, conectada por una correa, o bien eléctrica desde el

alternador también conectado por su correspondiente correa.

Un

funcionamiento mucho más racional e inteligente tiene lugar en los

sistemas hidráulicos montados normalmente en veleros, en donde la

energía nunca sobra. Así cuando el sistema necesita presión

hidráulica para corregir el timón, y sólo en ese momento, un

presostato dispara el funcionamiento de la bomba hidráulica.

Así es

como funcionan también todos los grupos de presión hidráulica

necesarios para el funcionamiento de pasarelas, elevación de puertas

de garajes, winches hidráulicos, enrolladores de velas… Temas

suficientemente extenso al que dedicaremos otro artículo en

profundidad.

Instalar un pistón hidráulico

Existen

dos puntos importantes a tener en cuenta tras haber calculado y

elegido un actuador que necesitamos en función de la fuerza que este

ha de realizar y el volumen de aceite que debe tener en relación con

la capacidad de la bomba que lo ha de "‘mover", sea esta manual o

asistida por un motor eléctrico o de otro tipo.

El

primer asunto es analizar y definir cuál será el "lugar geométrico"

del movimiento y por tanto tener claro cómo es la geometría del

movimiento que necesitamos. A veces es sencillo, como en el caso de

un timón de gobierno, y a veces muy complicado con sistemas de

bieletas y palancas que pueden lograr movimientos sorprendentemente

curiosos y sofisticados. No es el caso, pero se puede hacer.

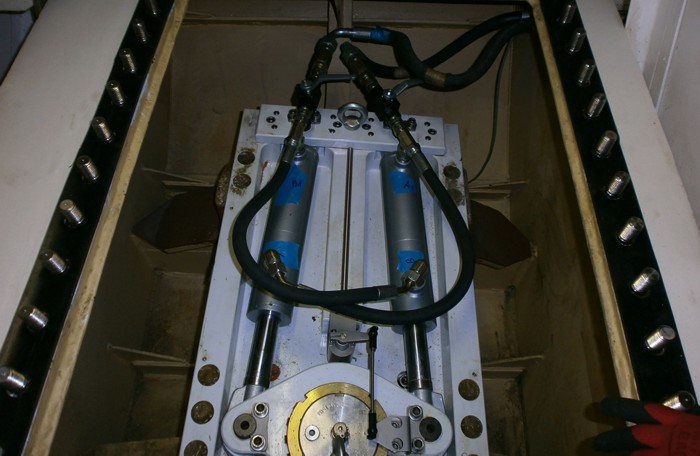

Este montaje utiliza

dos actuadores para mover el eje del timón. Observamos como el

manguito que conduce el aceite en un sentido va conectado a los dos

pistones pero en extremos contrarios a través de una 'T'. De este

modo el fluido hidráulico mueve simultáneamente los dos actuadores

pero en direcciones opuestas.

Debemos

tener presente que ambos extremos de actuador deben poder moverse

libremente en uno o dos ejes de libertar para permitir la elongación

del actuador. Hacer una maqueta en cartón a escala real puede ser

conveniente para asegurar la libertad de movimientos de todos los

componentes, antes de lanzarse manos a la obra.

Las

uniones con bola son cada vez más utilizadas y muy convenientes, al

permitir eliminar el juego normalmente producido por otro tipo de

uniones más tradicionales con un pasador.

Dependiendo de la longitud de la bieleta final que mueve el actuador

podemos modificar el ángulo máximo que puede girar el timón, o la

altura que tenga que subir una puerta de garaje, por ejemplo.

El

segundo asunto consiste en conseguir un montaje físico que sea

suficientemente sólido para poder aguantar los esfuerzos muy

elevados que produce la acción y reacción del pistón hidráulico.

Normalmente estamos limitados al espacio de un tambucho y un mamparo

que no tiene que ser necesariamente demasiado sólido, o un espacio

en el que no encontramos un soporte en el que fijar el actuador.

Debemos

ser creativos y montar una estructura rígida con contrachapado

marino que posiblemente convendrá reforzar laminando con fibra de

vidrio. En otras situaciones podremos encontrar alguna varenga o

viga en la que podemos atornillar un pieza de inox de dimensiones

suficientes, para descargar las fuerzas en distintos puntos y por

tanto aumentar la resistencia a la reacción del pistón.

Si

tiene que atornillar una pieza de aluminio con otra de bronce es

buena idea utilizar entre medias una pieza de nylon,

o polietileno, para que con el tiempo no tengamos disgustos

galvánicos y en un futuro también podamos revisar y desmontar el

conjunto sin

problemas.

Artículos relacionados:

-

Automatiza tu barco; la potencia

electro-hidráulica

|

© Copyright Fondear, S.L.

|

|