|

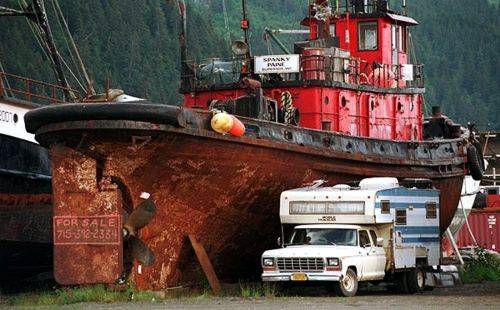

Los cascos metálicos, y sobre todo los de

acero, están sometidos a

esta fatalidad. Para protegernos de ella debemos entenderla. La oxidación es una reacción química natural que

convierte al hierro en sus óxidos más estables. En el mar estos

procesos se aceleran debido al medio salado.

El oxido no es

más que el resultado de una reacción química donde el oxígeno

del aire y el disuelto en el agua de mar se combina con el hierro

para crear óxido férrico. Es natural como la vida misma y ocurre

irremediablemente al buscar el hierro su estado más estable en forma

de oxido de hierro combinado con el oxígeno.

La capa de oxido

que se forma aísla al acero del casco que queda debajo, deteniendo

el proceso químico de oxidación hasta que no se vuelva a poner el

acero limpio en contacto de nuevo con el oxígeno. El problema es que

el óxido de hierro se desprende y disuelve fácilmente lo cual deja

al descubierto el nuevo acero para continuar con el proceso

destructivo.

Como la oxidación

se produce en agua salada o ambiente húmedo,

la reacción es mucho más virulenta al producirse un efecto

electroquímico acelerado por la sal disuelta en el agua de mar. Y todavía puede ser peor debido a las corrientes

eléctricas en el casco, producidas por efectos de fricción del

movimiento del barco, o por la utilización de metales diferentes,

que actúan entre sí como si se tratara de una verdadera pila

eléctrica.

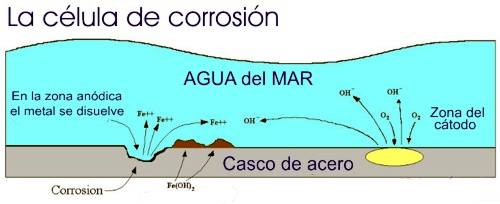

La corrosión electroquímica

Cada metal tiene

una tendencia diferente a ganar o perder electrones, tendencia

conocida como “potencial electroquimico”. Si ponemos en contacto dos metales de distinto potencial

eléctrico, en contacto directamente o en agua salada

que permite la circulación de la corriente eléctrica, se producirá la corrosión.

Al juntar dos metales, uno

con muchas ganas de perder electrones y otro con muchas ganas de

ganarlos y además los ayudamos por un buen conductor de electrones

como lo es el agua de mar con iones disueltos, lograremos una perfecta corrosión!

El flujo de estos electrones es lo que llamamos corriente eléctrica

capaz de iluminar las luces de navegación o hacer funcionar los

motores eléctricos.

Es decir en las

pilas de una bombilla hay electricidad porque se oxida un metal

dentro de ellas, a cambio de obtener electrones y por tanto

corriente eléctrica.

A mayor ganas de circular los electrones, mayor voltaje existirá, y

es a esto a lo que se llama potencial electroquímico. Los metales

nobles como el oro o el platino no tienen ninguna gana de perder o

ganar electrones por lo que son perfectamente estables. Cuando un

metal pierde un electrón el hueco que deja es sustituido por un

átomo de oxigeno creando un elemento distinto llamado oxido.

El agua de mar

actúa como electrolito es decir un líquido en el que flotan

cargas eléctricas y capaz

de hacer circular a los electrones libres, vengan de donde vengan, actuando como

un conductor eléctrico.

En los mercantes

se aprecia como la línea de flotación está muy corroída porque el

agua de la superficie está mucho más oxigenada que el resto

facilitando la oxidación. A mayor temperatura más corrosión pues con

la temperatura se facilita la

reacción de oxidación. Si un ácido contamina el agua también aumenta

la corrosión, mientras que en ambientes alcalinos se retarda la

corrosión. Por esta razón se bañan los interiores de los tanques

metálicos con una lechada de cemento que es

alcalino y protege de la oxidación.

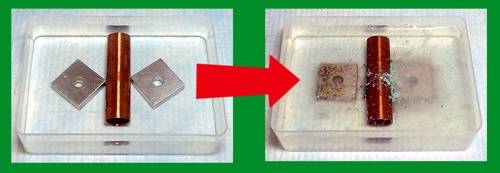

La corrosión

galvánica

Al ponerse en contacto dos metales diferentes se produce una

corriente eléctrica. El agua salada del mar actúa como conductor de

los electrones que parten del metal que se oxida hacia el metal que

los recibe llamado cátodo. En la imagen los dos ánodos de cinc se

oxidan y disuelven perdiendo electrones y convirtiéndose en oxido de

cinc.

El metal menos

noble se vuelve el ánodo y pierde electrones en el agua del

mar, mientras el metal más noble se vuelve cátodo, adquiere la carga

negativa al atraer a todos los electrones libres. El metal menos noble

se convierte en óxido. Cuando esta reacción continúa, el cátodo se cubre de una

película cedida por las partículas del metal anódico.

Por esta razón se

puede proteger la chapa de acero con un baño de cinc. Pero si se

ralla la protección desaparecerá. En un casco de acero, no debemos

utilizar antifouling con base de cobre ya que este metal es más noble

y por tanto capaz de oxidar al hierro. El riesgo de corrosión

galvánica es mayor en las zonas del casco sumergidas.

En un barco

utilizamos diferente tipos de metales como son hélices de bronce,

ejes del motor de acero inoxidable, mástiles de aluminio y cables de

conducción eléctrica de cobre. Debemos asegurarnos de que ningún

metal está en contacto con otro distinto y por ello los deberemos

aislarlos entre sí con una pintura adecuada y protegerlos con ánodos de

sacrificio de cinc de buena calidad en las proximidades de los

elementos a proteger. La corrosión galvánica también se produce en

los barcos de fibra creando corrientes la quilla de hierro y la

hélice de bronce o los tornillos y piezas del acastillaje.

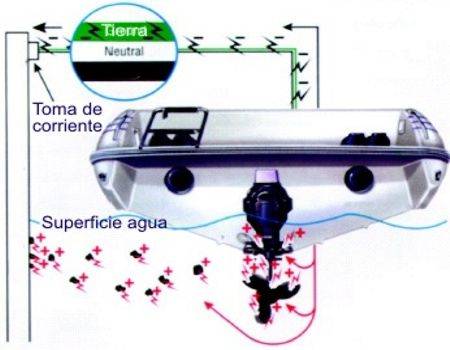

Corrosión

electrolítica

Es la peor de

todas porque puede llegar a ser muy rápida y se produce cuando

existe una corriente eléctrica exterior debido a un

cable eléctrico del circuito del barco caído en la sentina, o por

una conexión mal hecha de la batería, un mal

aislamiento de los cables del barco en contacto con algún metal, o

un mal aislamiento de la toma de corriente del pantalán.

El acero del

casco de un barco es un material homogéneo pero con pequeñas zonas

de diferente potencial eléctrico, que ayudados por una corriente

externa formarán células galvánicas que originarán puntos de

oxidación.

Existen

dispositivos electrónicos denominados “circuitos de corriente

impresa” que miden las pequeñas diferencias de potencial eléctrico

entre las diferentes partes metálicas de los barcos, incluidos los

ánodos de sacrificio, y generan una corriente inversa que anula

estas variaciones de potencial evitando la oxidación. Estos sistemas

detectan las variaciones de voltaje que puedan existir y envían

corrientes ligeramente mayores a determinados ánodos para

neutralizar las zonas en la que se esté produciendo la corrosión.

Los sistemas son delicados y totalmente desaconsejados para cascos

de aluminio.

|

Los ánodos de sacrificio

Como el cinc es

menos noble que el acero, el cinc se volverá ánodo cediendo

partículas y protegiendo al acero que es mas catódico en la escala.

Se deben colocar

ánodos de cinc cerca de la unión de metales distintos. No se

aconseja colocar ánodos de cinc en zonas de turbulencias. En cascos

de hierro los ánodos de cinc serán conectados eléctricamente al

casco por medio de tornillos soldados directamente sobre el

enchapado del forro. Bajo ninguna situación los ánodos de sacrificio

pueden ser pintados, pues esto los aislaría deteniendo el proceso

migratorio de cinc hacia el acero del casco y por tanto la

protección. El magnesio está aún mas abajo que el cinc en la escala

galvánica y se puede utilizar como material para ánodos,

pero er

mucho más caro.

Existe una fórmula utilizada para calcular el peso total de los ánodos de sacrificio que son necesarios instalar en

barcos que navegan permanentemente en agua de mar y que viene dada

por la expresión.

Peso = K .

L

( B + 2.D ) / 15,6

El Peso (en

libras) dependerá de L que es la eslora total de flotación en pies, B es la manga también en pies,

D es el calado en pies y K es un

coeficiente que valdrá 0,165 para cascos de fibra de vidrio 1.0 para

barcos de acero y 0,625 para cascos de aluminio.

Para un velero de

40 pies de fibra la fórmula aconseja unos generosos 4 kilos de

ánodos de sacrificio, valor que nunca se cumple en la realidad pues

la ecuación provee una protección para que se consuman los ánodos

durante más de un año de navegación continuada y con un importante

margen. Para el mismo barco construido en aluminio este valor se

eleva a 16 kilos y si su construcción fuera realizada en acero este

valor trepa hasta unos 25 kilos.

|

La protección

Para los cascos

de acero debemos proteger su superficie mediante una pintura

antioxidante. El barco debe estar bien diseñado en sus fondos y

sentina donde se suele acumular agua, para que se pueda

inspeccionar visualmente y limpiar eliminando las aguas estancadas.

Para evitar la

corrosión electrolítica utilizaremos un cableado con dos conductores

positivo y negativo, y no utilizaremos NUNCA el casco como conductor

de masa para la corriente (como por ejemplo ocurre en la chapa de

los coches).

Debemos evitar

corrientes de fuga especialmente las originadas desde el cable de

corriente del pantalán, mediante disyuntores diferenciales además de

los magneto-térmicos (automáticos) de la instalación de 220 voltios

del barco.

|

El aluminio y el acero inoxidable

Los dos metales

más usados para los elementos del acastillaje son el aluminio y

acero inoxidable. Existen dos calidades diferentes llamadas Inox-304 e Inox-316. La Calidad 316 es adecuada para ejes propulsores y

elementos que estarán expuestos al agua marina de forma permanente.

En los cascos de

acero, todas las fijaciones al casco de elementos construidos en acero inoxidable deben ser realizadas por medio de soldadura.

Cuando el acero inox se ha calentado entre los 600º C y 900º C

durante la soldadura, precipita en la superficie un carburo de cromo

que si no es eliminado por medio de ácido y de un fino pulido

acabará oxidándose al entrar en contacto con agua salada.

La colocación de

los accesorios de aluminio debe protegerse ya que este material

aparece como cediendo masa por ser menos noble que el acero en la

escala galvánica. Debemos utilizar adhesivos selladores y aisladores

de calidad para todas las superficies en que estos elementos.

¿Si el aluminio

es tan poco noble, porqué no se oxida? El aluminio produce en su

oxidación una película exterior de oxido de aluminio, que a

diferencia del óxido de hierro es totalmente insoluble en agua y

extremadamente dura. De hecho los zafiros o el rubí no son más una

cristalización del óxido de aluminio.

Es justamente

esta delgada capa de óxido la que protege al aluminio. El aluminio

pulido es tan brillante como un espejo, y los mejores espejos están

fabricados mediante una delgada capa de aluminio. El óxido de

aluminio tiene ese característico color gris aluminio, que es el que

vemos en los palos de los veleros.

En la fábrica los mástiles son oxidados

mediante un baño ácido y electrolítico para crear esta importante

capa protectora. El proceso llamado anodizado permite cubrir el

aluminio con una capa de solo unas décimas de micra de este duro

óxido conocido también como corindon, y que mediante varios tintes

consigue dar el acabado negro o de colores que vemos en las piezas

tratadas como mosquetones, mordazas, pianos, palos, …

|

Oxidación de la jarcia; corrosión

por tensión y por fatiga

Cuando el acero,

incluso el inoxidable está sometido a excesivas tensiones de

trabajo como ocurre por ejemplo en la jarcia fija, e pueden

producir puntos de concentración de fuerzas donde, se visualizan

zonas con mayor tendencia a iniciar un proceso de corrosión.

La corrosión por

fatiga está causada en áreas o piezas que están sometidas a cargas

alternadas de tracción o compresión lo cual produce la aparición de

grietas o fisuras superficiales que están abiertas a la oxidación.

La misma vibración que provoca el viento sobre la jarcia en puntos

donde además existe mucha tensión mecánica tiende a incrementar la

corrosión por fatiga. También se incrementa en lugares con muy bajas

temperaturas cuando el acero está muy frío y en lugar de deformarse

plásticamente puede volverse quebradizo y agrietarse incrementándose

entonces la corrosión en las grietas.

Artículos relacionados:

-

¿Sabes de ánodos?

-

El antifouling

-

Cuidados en el casco

de fibra

-

Antiincrustantes en la

obra viva

-

Los antifouling más

avanzados

-

Ánodos de sacrificio

-

Renovar un casco en

profundidad

-

Ventajas del aluminio

-

Materiales y cascos oceánicos

-

El caracolillo en el

casco

-

Cuidados y

mantenimiento de las embarcaciones

|